A2L : une intégration facilitée par un design et une mise en service sécurisée

Par  Adrien , le 08 novembre

Adrien , le 08 novembre

Toutes les solutions tendent à proposer des solutions éco-responsables : une empreinte carbone faible, une efficacité redoublée. La démonstration de notre impact sur le climat et le réchauffement planétaire n’est plus à faire, le GIEC* nous le rappelle régulièrement et la F-Gas en est le reflet.

L’utilisation à dessein des gaz fluorés à faible GWP dans la réfrigération et les métiers du froid est une tendance de fond. Certains réfrigérants sont des solutions remarquables pour améliorer de façon drastique la performance des installations et parmi eux les A2L sont fréquemment utilisés et visibles sur le marché.

Mettre en œuvre un réfrigérant A2L n’est pas un écueil majeur pour un OEM de taille conséquente : l’engineering peut appréhender les différentes phases de vie du produit pour intégrer tous les éléments de design de la conception jusqu’à la maintenance en passant par la mise en service. Protéger les personnes, l’environnement d’exploitation et les équipements n’est qu’une question de temps, de moyens et de compétences. L’EN378 décrit très bien le processus et les différentes guidelines édités par des organismes reconnus sont très bien réalisés et sont d’excellents supports.

Cependant, la problématique de l’installateur ou de l’OEM de taille moyenne est toute différente : il ne dispose que d’un temps limité et des ressources finies pour réaliser son projet et produire l’analyse de risque qui lui permettra de sécuriser ses produits et par là même son activité. Réaliser une AMDEC pour y répondre est une tâche plus que nécessaire mais extrêmement chronophage. Les problématiques d’une installation nouvelle de chambres froides, d’une armoire réfrigérée ou d’un rétrofit ne s’abordent pas à l’identique et peuvent se multiplier dans une structure limitée où la pluralité des disciplines est un impératif.

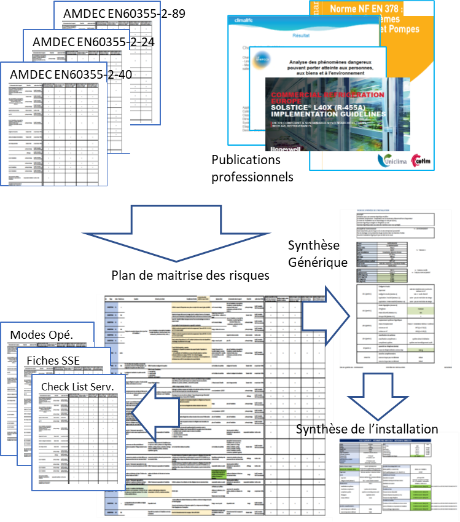

Intervenir dans l’entreprise avec des compétences et une expertise externe

Pour répondre à ce besoin, l’objectif de Thierry Poiret Consulting est d’apporter une solution dimensionnée pour son client de façon à contracter le temps nécessaire à l’analyse de risque et à maximiser les actions pour sécuriser le design. Nous avons donc valorisé différentes AMDEC pour couvrir la majorité des cas d’applications et préparer des plans d’actions directement exploitables selon l’installation concernée. Une consolidation des outils disponibles et fournis par les acteurs professionnels (Honeywell, Climalife, SNEFCCA, …) a également étayé les plans d’action. Les ajustements s’effectuent ensuite avec le client lors de la revue de conception en fonction des particularités de l’équipement. L’application peut être unique mais la revue de conception peut aussi couvrir une famille d’installations en intégrant des variantes diverses comme la puissance installée, la taille des chambres froides, la charge en réfrigérant, sans en changer le périmètre. Les ajustements s’effectuent au cas par cas particulièrement pour l’environnement de l’installation.

L’exemple pratiqué avec un installateur nous permet de comprendre la démarche. A partir d’une installation type de la gamme dite « détente directe », nous avons défini le périmètre constant (DMOS de brasure – soudure, salle des machines, détente directe, R1234ze, …) et le périmètre variable (gamme de puissance, charge réfrigérant, chambres froides, ...). A partir du plan d’action adapté, une revue de design est réalisée, soit environ 110 points de revue, et permet d’établir

- des recommandations de design répondant au cycle de vie du produit

- et des points de vérifications de l’installation lors de la mise en service et jusqu’à l’exploitation par l’utilisateur final.

Tous les aspects de la conception sont concernés et plus particulièrement ceux traitant le risque d’inflammabilité : sécurité des personnes, sécurité des équipements, conformité réglementaire.

De ce travail commun, un plan de maîtrise des risques est constitué et s’intègre au dossier technique du produit ou de l’installation ; une fiche de synthèse du périmètre et des procédures complémentaires y sont ajoutées. Tout chargé d’affaires peut s’y référer pour valider que toute nouvelle installation est couverte par le périmètre de l’analyse de risque. Pour se faire, une fiche de synthèse propre à l’installation est constituée pour comparaison avec la fiche synthétique du périmètre et fait preuve de raccordement à l’analyse de risque générique.

Ainsi le périmètre des installations est couvert tout en balayant le cycle de vie des produits au sens de l’EN378 et des normes EN60335-2 tout en appréhendant les différents risques inhérents aux installations (explosion, inflammation, anoxie, blessures…) dans un délai raisonnable et avec un investissement des équipes directement opérationnel sur les actions ou les recommandations à suivre.

Contact par mail :